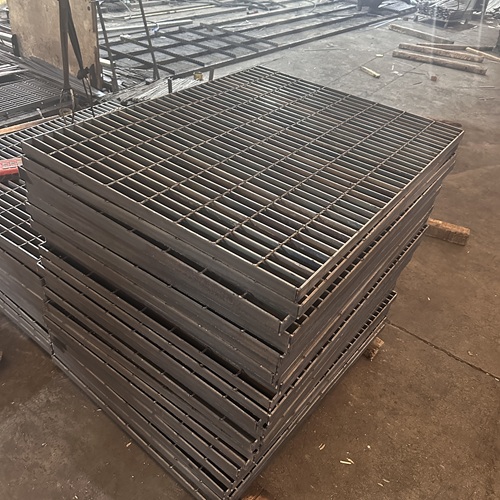

在工厂、商业平台和各种基础设施中,钢格板因其韧性高、排水方便、透光性好等优点而得到广泛应用。然而,承载能力不足是钢格板使用中的一种常见现象,不仅影响安全可靠,而且可能导致停产等财产损失。解决这个问题的重点是准确诊断原因,并制定科学有效的措施。无论是通过改进选择来防止问题,还是通过合理加固来提高当前的承载能力,我们都应该系统地思考和专业地操作。以下五个层次将为您提供一条清晰的路径来处理钢格板的承载能力不足。

一、钢格板准确诊断,明确承重不足的原因

处理

钢格板承载能力不足的第一步是准确诊断问题的本质。承载能力不足可能是由于设计选择不当,如扁钢规格太小,间隔太大,不能满足具体荷载要求。也可能是施工安装问题,如梁板间隔超过设计要求,或固定方法不牢固,导致

钢格板应力不均匀。此外,长期使用后的腐蚀和损坏也会削弱其承载能力。一家化工厂出现了平台变形,经调查发现支撑间隔超标。只有找出正确的原因,才能对症下药,避免盲目整改造成的资源浪费。

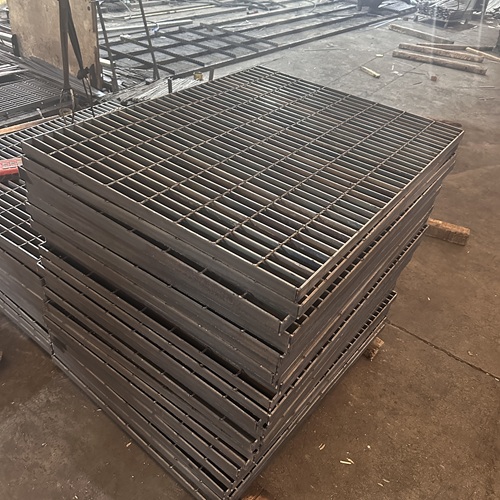

二、钢格板提高选型,从源头上保证承重安全

如果问题源于选择不当,最完整的解决办法就是再次科学选择。首先要明确使用场景的荷载要求,包括静载荷(如设备自重)和动载荷(如人员行走、车辆通行),并考虑1.2-1.5的冲击系数。其次,选择合适的扁钢规格和间隔。比如对于

重型设备区,可以选择G405/40/100规格,即宽度40mm、厚度5mm的扁钢,中心距离40mm,承载力明显提高。同时,考虑环境因素,选择材料,如

不锈钢或加厚热浸锌

钢格板,以保证其在整个生命周期内保持设计承载力。

三、钢格板合理加固,提高当前结构承载力

对于已投入使用但承载能力不足的

钢格板,合理加固是一种经济高效的解决方案。一种常见的方法是改善梁板,减少

钢格板的跨度,然后显著提高其承载能力。例如,将支撑间隔从1.5米调整到1.0米,承载能力可以增加多倍。另一种方法是焊接扁钢,即在当前

钢格板的扁钢之间焊接相同规格的扁钢,以增加承载模块的数量和整体刚度。此外,对于边缘的弱点,可以安装外框或钢筋,以改善各种力。钢筋方案应由专业工程师设计,以确保施工安全和钢筋效果。

四、钢格板规范安装,确保设计承载力完成

标准化安装是保证

钢格板达到设计承载力的关键。首先,支撑位置和固定方法应严格按照设计图纸确定,以确保支撑间隔不超过设计值。其次,选择可靠的固定方法,如使用专用锁或焊接固定,以确保每个支撑点牢固可靠,防止松动。物流中心由于支撑点不足,

钢格板移动,经全面检查,安装锁后解决问题。安装完成后,建议进行负荷试验,验证其承载力是否符合要求,确保安全。

五、钢格板定期维护,增加承重寿命

定期维护是防止承载力下降的重要措施。建立定期维护制度,重点检查

钢格板的腐蚀情况、焊点是否干裂、连接件是否牢固等。在腐蚀性环境中,应增加检查频率,并及时进行防锈处理,如刷防腐漆,以延长使用寿命。对于磨损严重的地区,可采用局部更换的形式,防止小问题变成大隐患。沿海电厂通过实施及时的超声波厚度测量和防腐维护,有效监督

钢格板的身体状况,确保其长期安全承载能力。

为了解决

钢格板承载力不足的问题,我们必须从诊断、选择、加固和安装的整个链条中进行思考。无论是新项目还是现有设备改造,都应采取科学的态度和专业的方式,确保每个环节都符合安全规范。安全不是小事,严格操作的每一步都将承担生命和财产。根据系统的解决方案,不仅能有效地解决承载力不足的问题,而且能为设施的长期高效运行提供坚实的保障。