随着我国装配式住宅的大力发展,施工方式正从“现场湿作业”向“工厂预制”转变“现场安装”的深刻转变。这一变化对所有建筑材料都提出了更高的要求:高精度、轻重量、快速安装和集成。钢格板作为传统工业平台材料,如果仍保持广泛的供应模式,将难以与新的施工体系相匹配。只有积极升级产品设计、生产过程和服务模式,才能在预制住宅浪潮中找到正确的定位,发挥价值。

一、钢格板提高制造精度,以匹配模块化公差规定。

预制住宅构件在工厂预制,现场组装偏差一般保持在毫米级。

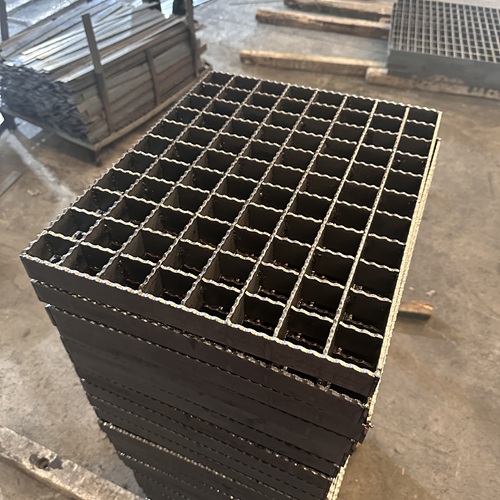

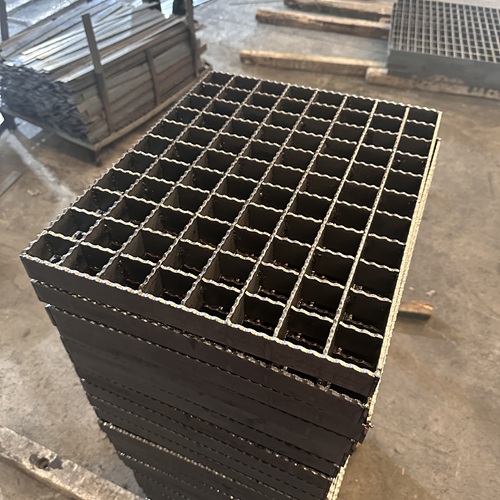

钢格板必须同时提高加工精度,严格控制长度、总宽度和对角误差±在2mm以内,以确保平面度合格。通过引入数控切割、激光定位排列和自动

压焊设备,完成与主要部件的“关闭”,避免因尺寸偏差引起的现场维护或垫片解决方案,确保整体安装效率。

二、钢格板推进标准化与BIM协同设计。

预制项目一般采用BIM技术进行全专业合作。

钢格板供应商需要提前介入设计阶段,为设计师提供标准化的产品库,并支持参数化建模。例如,将不同的规格(如G325/30/100)转换为BIM文档,自动关系载荷、净重和连接模式。这种深度合作不仅可以减少设计矛盾,还可以为工厂的生产安排提供准确的数据,完成“设计-生产-安装”的无缝连接。

三、钢格板开发轻量化、多用途集成产品。

为了减轻起吊负荷,提高施工效率,

钢格板正向轻量方向提升。例如,选择一种类型的截面扁钢,在相同的承载能力下减少15%的脂肪–20%;或在板预埋槽、排水孔、设备支撑点完成“一板多功能”。在预制数据中心项目中,定制

钢格板集成了电缆通道、接地端子和抗静电层,大大减少了现场的二次工作,符合预制“少干快速安装”的概念。

四、钢格板加强与主体结构的连接适应性。

预制住宅主要采用钢结构或混凝土预制梁柱,

钢格板需要开发专用连接系统。例如,钢柱可焊接或高强度螺栓连接;混凝土预制件可预埋套筒或使用可调安装夹。一些制造商推出了“快速卡扣”节点,无需火灾操作,30秒内完成点固定,显著提高了高空作业的安全性和速度。

五、钢格板将服务延伸到全生命周期管理。

预制住宅强调整个链条的责任,

钢格板公司也应该从“销售产品”转变为“供应系统”。提供从设计咨询、工厂预制、物流运输到现场指导安装的一站式服务,并将每个板的唯一编号纳入项目运维平台。未来,传感器还可以集成,完成沉降、荷载等状态监测,为智能运维提供数据支持,真正融入预制建筑的数字生态。

预制住宅不是简单地将构件移动到工厂,而是对整个施工逻辑的重构。

钢格板作为一种功能平台材料,必须跳出传统思维,以更高的精度、更强的集成和更好的服务来应对这一变化。只有这样,我们才能继续成为“装配时代”工程师信任的可靠选择,为高质量建设贡献坚实的能量。