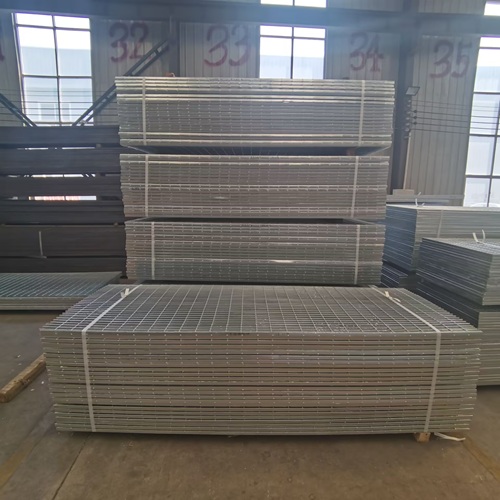

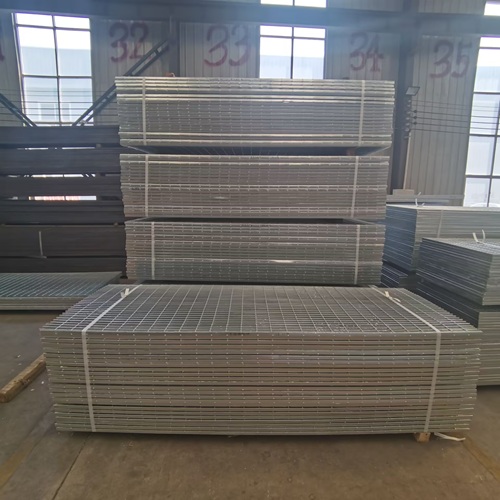

在汹涌澎湃的海洋资源中,传统的钢格栅往往无法抵抗无情的盐雾腐蚀。本文将揭示如何通过创新材料和结构设计,完成十年可靠的保护。

一、钢格栅严格的海洋资源考验

腐蚀因子分析

盐雾浓度:比陆地高50倍

湿度影响:长期保持超过90%

紫外强度:加速镀层老化

动态载荷挑战

巨浪冲击:瞬时载荷达到静载3倍

设备振动:每天一万次微微振动

温差应力:-20℃至60℃循环变化

独特的使用要求

减脂规定:一吨载重事关燃油效率

防滑规范:湿摩擦阻力不低于0.7

维修限制:出航期内不能施工

二、钢格栅创新防锈材料体系体系

超级

不锈钢方案

2507双相钢:耐点蚀指数>40

非常马氏体6Mo:耐间隙腐蚀

氮化解决方法:提高强度30%

复合防御系统

热喷铝硅镀层:800℃耐温

纳米陶瓷涂料:HV800强度

石墨烯改性漆:自修复微裂纹

选择特殊合金

钛钢

复合板:最佳强度重量比

铜镍合金:天然抗海生物附着

镍铝黄铜:耐空蚀特性突出

三、钢格栅革命性结构设计

智能化排水架构

立体引流网格:排水速度提高3倍

仿生疏水表层:水珠接触角>150°

储水槽:完全消除液体囤积

连接保护创新

激光器焊接技术:热影响区减少60%

冷连接工艺:避免焊接腐蚀

密封舱节点:双防腐屏障

边防系统

整体涂装技术:零切割外露边缘

阴极保护集成:主动耐蚀设备

耐磨性护角:抗机械损伤设计

四、钢格栅全生命周期保护

智能化监控系统

嵌入式侵蚀传感器

无线数据传输模块

云浸蚀预测系统

维修设计方便

快速更换模块化

原点涂层修复技术

无损检测窗口

环境保护解决方案

没有重金属涂层

可以回收材料

节能生产工艺

五、钢格栅实际船舶验证案例

使用远洋货轮

连续航行5年没有维修

重点部位的腐蚀量<0.1mm

节省12%燃油减脂效果

海上平台表现

承受台风级海浪的冲击

盐雾测试等效20年

维护费用降低70%

军舰验证

适应隐身涂层

电磁屏蔽特性

快速修复战损