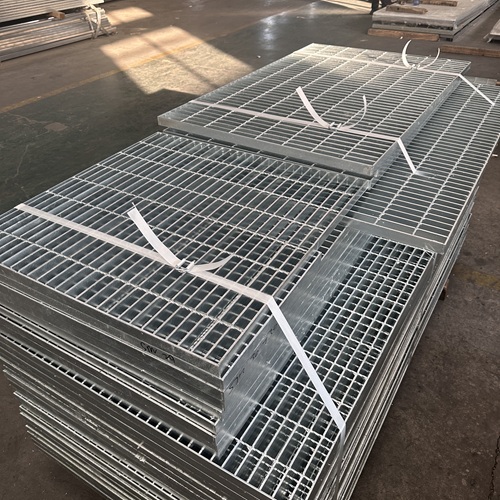

在当代工业场景中,平台作为连接设备、确保工作的重要基础设施,其材料类型直接关系到生产安全和运行效率。钢格板以其独特的结构特点,已成为冶金、化工、电力等领域的首选平台材料。这种看似简单的网格结构,实际上融合了材料、结构力学和工程实践的多重智慧。在保证高承载力的同时,解决了传统平台材料易腐蚀、排水差、维护困难等难题,成为工业设备不可或缺的安全保障。

首先,钢格板科学的结构设计取得了优异的承载能力。

工业平台

钢格板采用高强度钢,根据正交排列的负荷扁钢和横杠产生空间桁架系统,使同等净重下的承载能力达到普通钢板的3-5倍。以G325/30/100规格

钢格板为例,单格较大的集中荷载可达3吨,均布荷载可达5kn/m²,完全满足

重型设备维护和材料运输的要求。该结构不仅分散了对称的压力,而且在-30℃至150℃的温度范围内保持了稳定的机械性能,为工业平台提供了可靠的支持。

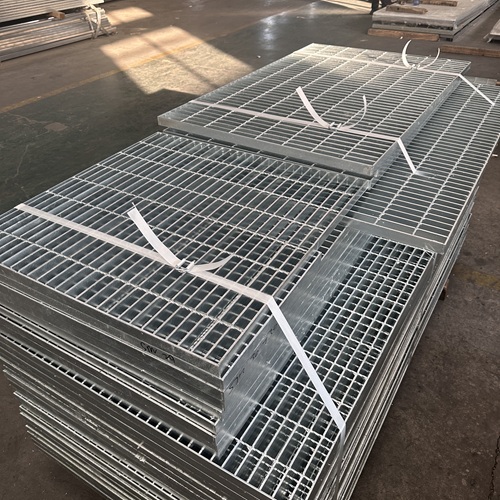

第二,钢格板独特的表面处理,加强防滑安全。

钢格板的开放式网格结构可以快速排出液体,避免形成风险水膜。

齿形扁钢的设计大大提高了摩擦阻力,将防滑等级提高到DIN51130标准的R12级。即使在油渍和水迹环境中,摩擦阻力仍保持在0.7以上。根据某石化企业改造数据,采用标准

钢格板后,平台坠落故障率同比下降82%,体现了设计对人身安全的深入考虑。

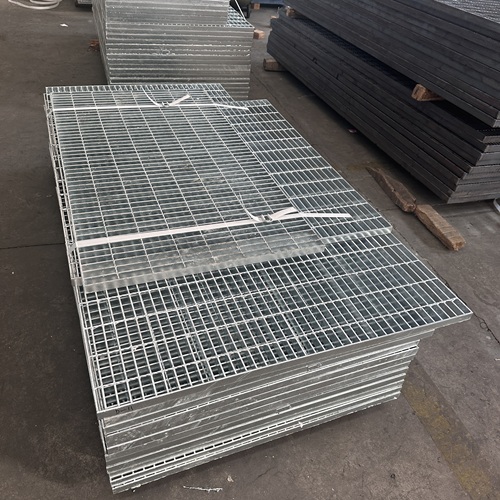

第三,钢格板先进的防腐技术增加了整个生命周期。

热浸锌解决方案使

钢格板表面形成50-80μm锌铁合金保护层,盐雾试验显示其耐腐蚀寿命可达30年以上。这种自修复保护机制能有效抵抗雾霾、盐雾和工业空气腐蚀。在沿海电厂等恶劣环境下,15年后锌层残留仍达到80年μm以上。304/316

不锈钢或

复合环氧树脂涂层工艺也可用于独特的腐蚀环境,进一步提高耐化学腐蚀性。

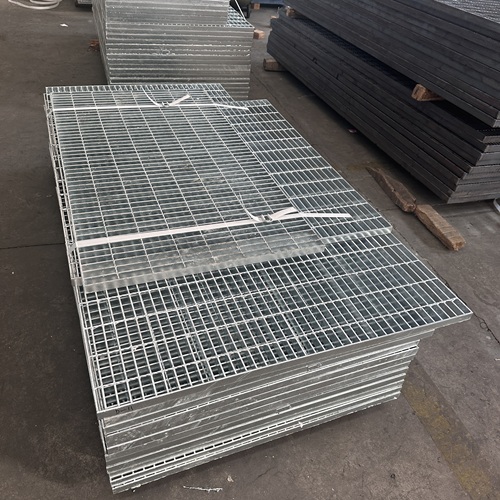

第四,钢格板轻模块设计提高了施工效率。

60%的孔隙率使

钢格板的自重比传统混凝土平台慢40%,大大降低了支撑结构的负荷。标准化尺寸和模块化适用于快速安装。一个汽车工厂项目创造了2万天的单日铺装㎡记录。安装方法选用专用夹具或焊接,无需大型机械设备,降低现场焊接量和高空作业风险,缩短施工周期50%以上,显著降低工程综合成本。

第五,钢格板智能透明结构优化工作环境。

标准网格设计提供50%以上的自然采光率,降低照明能耗;70%的通风效率降低了易燃气体的风险,非常适合化工等封闭空间。开放式结构还便于管道穿越和设备维护,降低了打孔要求,维护了平台的完整性,提高了30%的维护效率,为工业企业创造了显著的隐藏价值。

工业平台

钢格板的选择本质上是对安全性、效率性和经济性的综合衡量。每一个设计细节都经过严格的计算和工程验证,充分发挥了材料的特性。随着工业4.0对基础设施规定的完善,这种结合智能结构和实用价值的材料正以每年15%的市场增长率重塑行业格局,成为工程师构建优质高效工业环境的可靠选择。在寻找高质量发展的今天,科学选材不仅是技术难点,也是企业责任和可持续发展理念的体现。